为离子液体支撑液膜穿上装甲——耐用的新型气体分离膜

二氧化碳作为一种主要温室气体,其过量排放问题始终是最值得关注的国际气候议题之一。同时,二氧化碳也被视为是一种极具潜力,产量与储量丰富的生物化工原料。人们期待能够依靠稳定高效的方式,从各类工业废气或空气中捕获富集二氧化碳,并将之用于更具附加值的工业生产活动中去,在解决环境问题的同时,创造更多的经济价值。在这里,我们利用烷烃-离子液体界面聚合在离子液体支撑液膜表面原位合成高渗透性的聚酰胺纳米薄膜作为装甲,克服了传统离子液体支撑液膜在高压和长期吹扫下易击穿而失效的问题,构建稳定高效、耐高压的聚酰胺装甲离子液体支撑液膜材料。

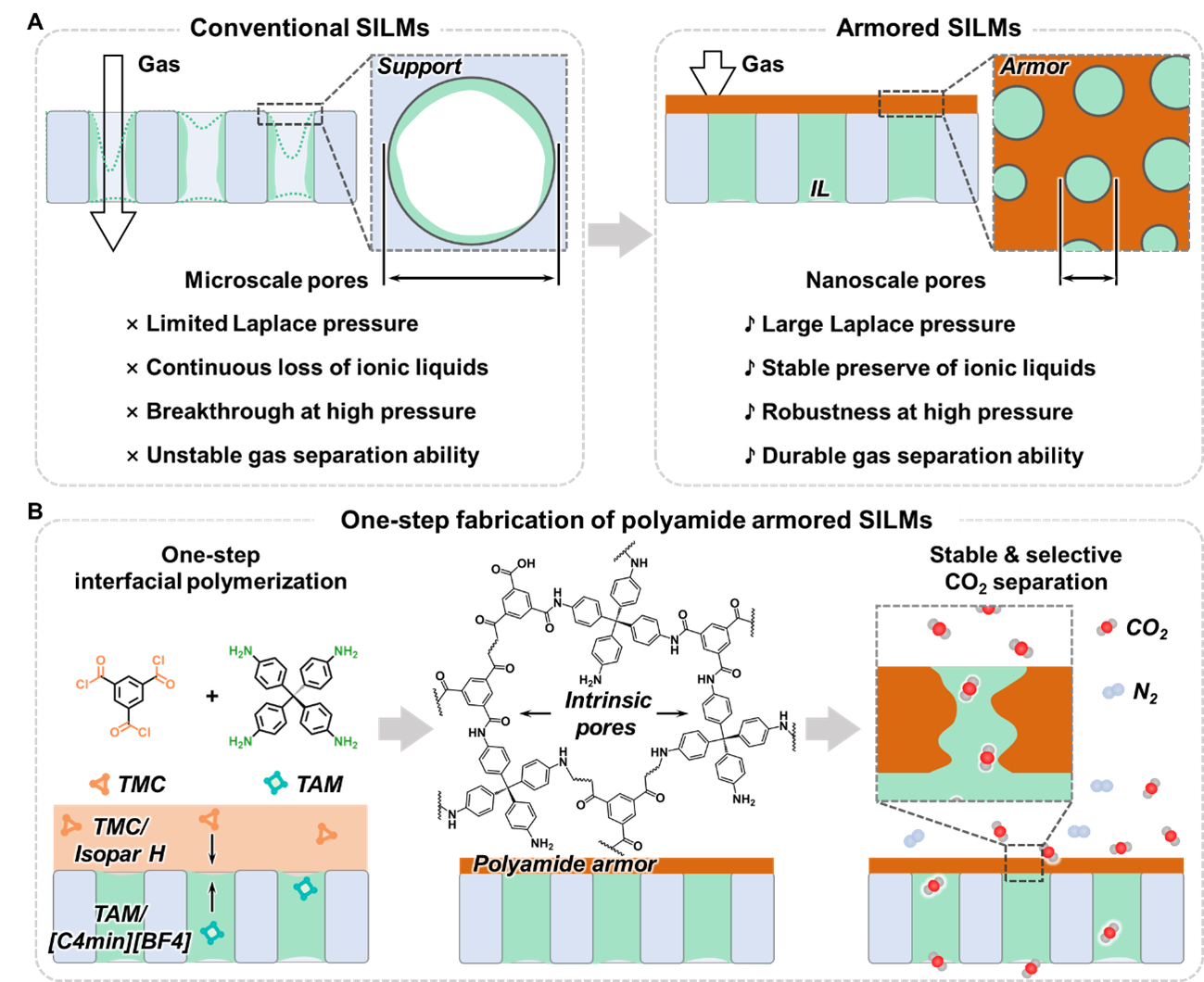

图1. 装甲离子液体支撑液膜的设计思路(A)和制备过程(B)。

一般来说,常规的离子液体支撑液膜使用聚合物微滤膜作为支撑基底。此时,离子液体和外界大气具有较大的界面。聚合物微滤膜中的离子液体仅依靠有限的拉普拉斯压力维持稳定存在,容易在气流下被吹走或在高压下击穿。在这种常规离子液体支撑液膜表面覆盖一层孔道更小的装甲,即可通过减少离子液体和气体之间的界面尺度来改善离子液体支撑液膜的不稳定状态。覆盖装甲使得离子液体与待分离气体之间的接触尺度由微米级降低到纳米级,这显著增加了离子液体所受的拉普拉斯压力,确保了装甲离子液体的高压稳定性,同时减少了气流吹扫引起的离子液体损失(图1 A)。

为了尽量减小装甲的气体渗透阻力,我们选择空间体积大的四官能度胺,四(4-氨基苯基)甲烷作为胺类单体,此类单体形成的聚酰胺装甲将具有较大的孔径,进而具有较高的气体渗透性。同时,我们通过调控这一四官能度胺与常规三官能度酰氯在烷烃-离子液体的界面聚合过程,在以1-丁基-3-甲基咪唑四氟硼酸盐离子液体为例形成的支撑液膜表面原位合成了具有超薄的高渗透聚酰胺装甲(图1 B)。

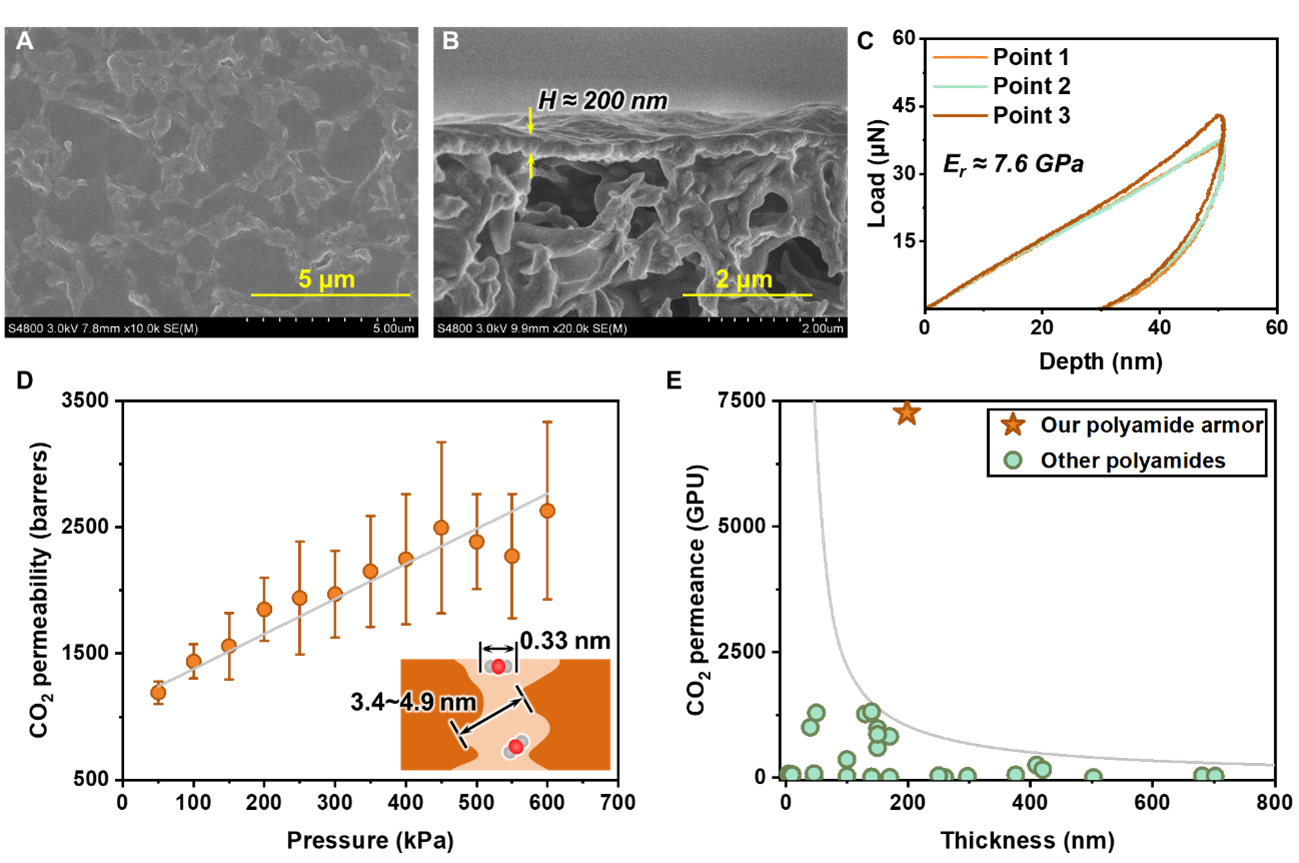

图2. 聚酰胺装甲的合成及其高渗透性。聚酰胺装甲具有光滑的表面,可以原位形成在微滤底膜上(A),其厚度约为200 nm。装甲具有可观的机械强度(C),以及优越的气体渗透性(D和E)。

这层高渗透且超薄的聚酰胺装甲可以原位形成在PVDF等常用微滤多孔支撑基底上(图2 A和B)。酰胺装甲具有7.6 GPa的样式模量(图2 C),远高于用于高压纳滤、反渗透的聚酰胺材料(通常为2-4 GPa)。这保证了其在高压下的稳定。另一方面,得益于界面聚合浓度的控制和单体的选择,这一层高强度装甲同时具有良好的气体渗透性。SAXS表征显示聚酰胺装甲的平均孔道尺寸约为3.4~4.9 nm (图2 D),处于微孔状态,这带来其较高的二氧化碳渗透性。在常规测试压力下(1 bar)下,其渗透性约为1438 barrer,远超目前的常规聚酰胺材料,与PIM材料相当(图2 E)。

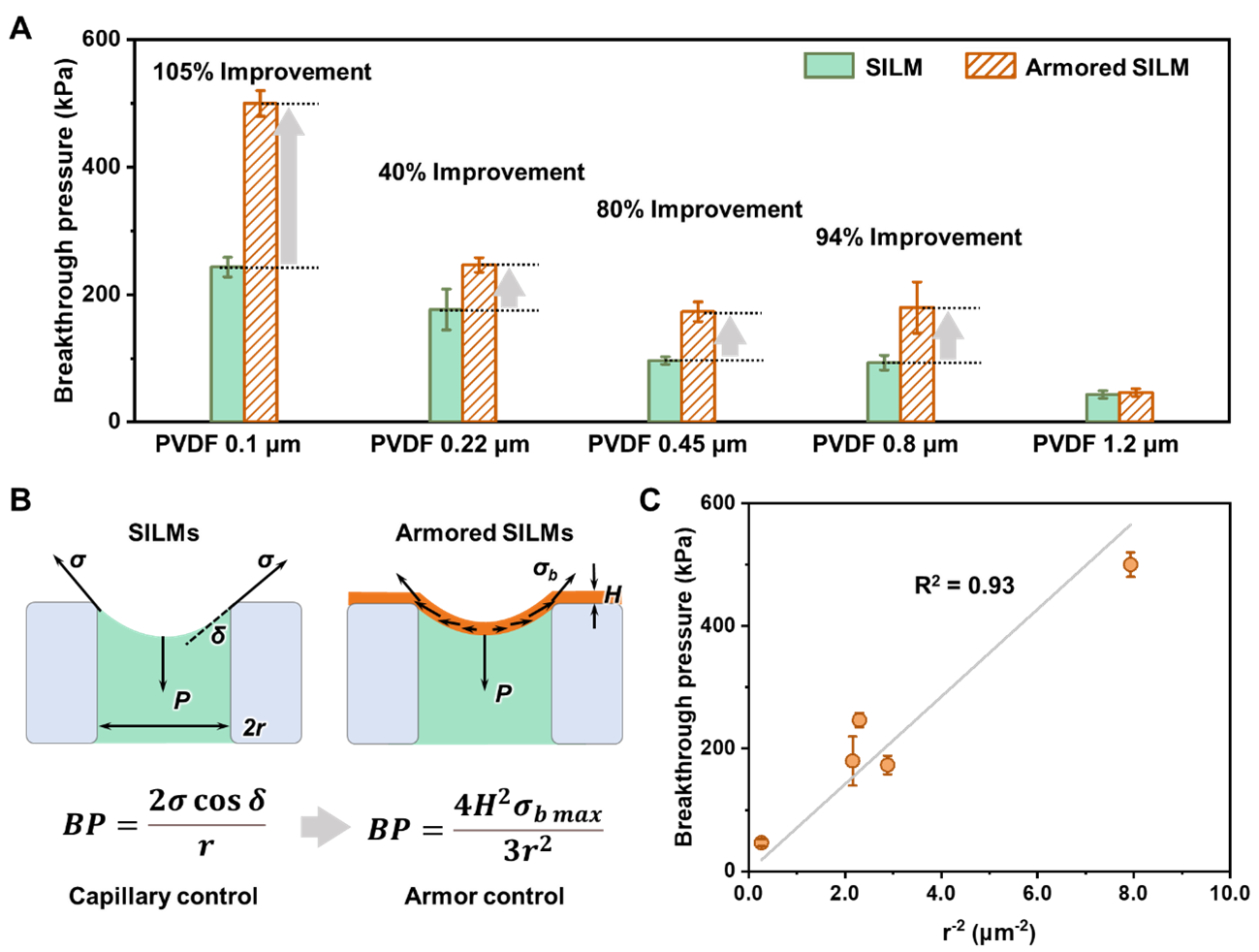

图3. 装甲离子液体支撑液膜的击穿压力。以小孔径PVDF微滤基底制备的装甲离子液体支撑液膜,其击穿压力提升更为明显(A)。装备装甲改变了离子液体支撑液膜的击穿过程(B)。装甲离子液体支撑液膜的击穿是由装甲的机械强度控制的,其击穿压力与PVDF支撑基底的孔径有着预期的线性关系(C)。

将这一原位生长的高渗透性装甲原位装备在离子液体支撑液膜上,可以有效提升支撑液膜的击穿压力。其提升程度和最终的击穿压力与聚合物的底膜孔径有关。例如,孔径最小的PVDF 0.1 μm底膜形成的支撑液膜击穿压力约为243 kPa,而增加了装甲后,其击穿压力为500 kPa,提升了104%(图3 A)。这一击穿压力的显著提升是由于装甲改变了支撑液膜的击穿过程。向支撑液膜的表面装备一层聚酰胺装甲后,离子液体不再直接与空气形成界面,而是在外在压力作用下,使得聚酰胺装甲弯曲,当聚酰胺装甲的形变超过其断裂伸长时,装甲被击穿并连带支撑液膜同时被击穿(图3 B和C)。

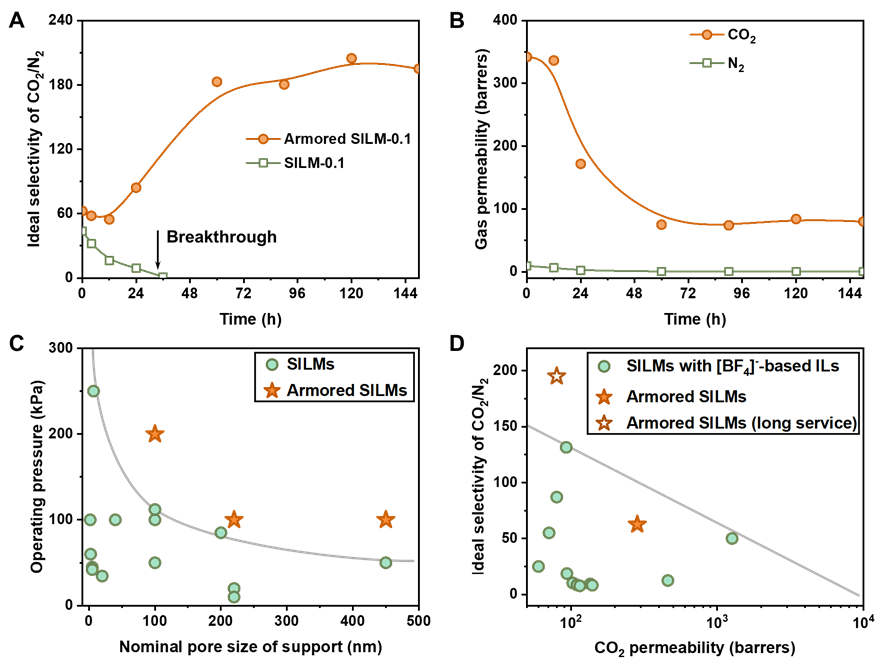

图4. 装甲离子液体支撑液膜优秀且耐用的二氧化碳分离性能。装甲离子液体支撑液膜具有超过150小时的长期CO2/N2服役性能(A)。在长期分离过程中,气体渗透速率降低,而分离比上升(B)。装甲离子液体支撑液膜可以在高于常规离子液体支撑液膜的操作压力下进行气体分离(C)。装甲离子液体支撑液膜的CO2/N2分离性能与其他四氟硼酸盐离子液体的支撑液膜相当,而装甲离子液体支撑液膜长期使用性能更为突出(D)。

另一方面,装甲离子液体支撑液膜具有优秀的长期稳定性。在长期测试中,常规支撑液膜仅运行36 h即击穿。而装甲支撑液膜可以连续运行超过150 h,其二氧化碳/氮气理论分离比逐渐增加(图4 A和B)。这一现象是聚酰胺装甲受到压力的压实过程与气体对装甲的塑化效果竞争造成的。通过在传统离子液体支撑液膜表面原位合成装甲,可以有效提升离子液体支撑液膜的工作压力。本文所使用的装甲离子液体支撑液膜的稳定运行压力超过先前报道的各类支撑液膜(图4 C)。同时,其长期运行时的CO2/N2气体分离性能也超过先前报道的以四氟硼酸盐形成的离子液体支撑液膜材料(图4 D)。

综上所述,装甲离子液体支撑液膜在不影响分离效率的情况下显著提高了传统支撑液膜的稳定性,使其适用于需要高压和长期服役的广泛气体分离工况。同时,原位界面聚合制备方法的简便性和通用性使得装甲设计能够很好地应用于各种基底上。从更长远的角度来看,我们的设计为基于装甲设计功能材料提供了一种新的范式,并为在CO2分离过程中开发高性能支撑液膜铺平了道路。

相关工作以“Supported Ionic Liquid Membrane with Highly-permeable Polyamide Armor by In Situ Interfacial Polymerization for Durable CO2 Separation”为题发表在Small上。论文的第一作者为博士研究生薛育仁,通讯作者为浙江大学高分子科学与工程学系徐志康教授和张超研究员。该项工作得到了国家自然科学基金、国家重点研发计划和浙江省自然科学基金的资助。

文章链接:https://onlinelibrary.wiley.com/doi/10.1002/smll.202310092